In diesem Artikel wird ein Projekt aus dem CoC Verpackungsplanung vorgestellt, bei welchem fast alle Verpackungen im globalen Part-by-Part-Versorgungsnetzwerk von Produktionsstandorten weltweit so umgeplant wurden, dass Umpackprozesse obsolet sind.

Der Bereich Verpackungsplanung bei der C-P-S Group:

Das Center of Competence Verpackungsplanung ist auf folgende Themenfelder spezialisiert:

- Ein- und Mehrweg, Warenkörbe

- Spezial und Standard

- Business-Case-Bewertungen

- Behälterlieferantenauswahl

- Herstellerbefähigung

- Konstruktion in CAD

- Prototypen- und Kleinserienfertigung

Millioneneinsparung durch Wegfall von Umpackprozessen

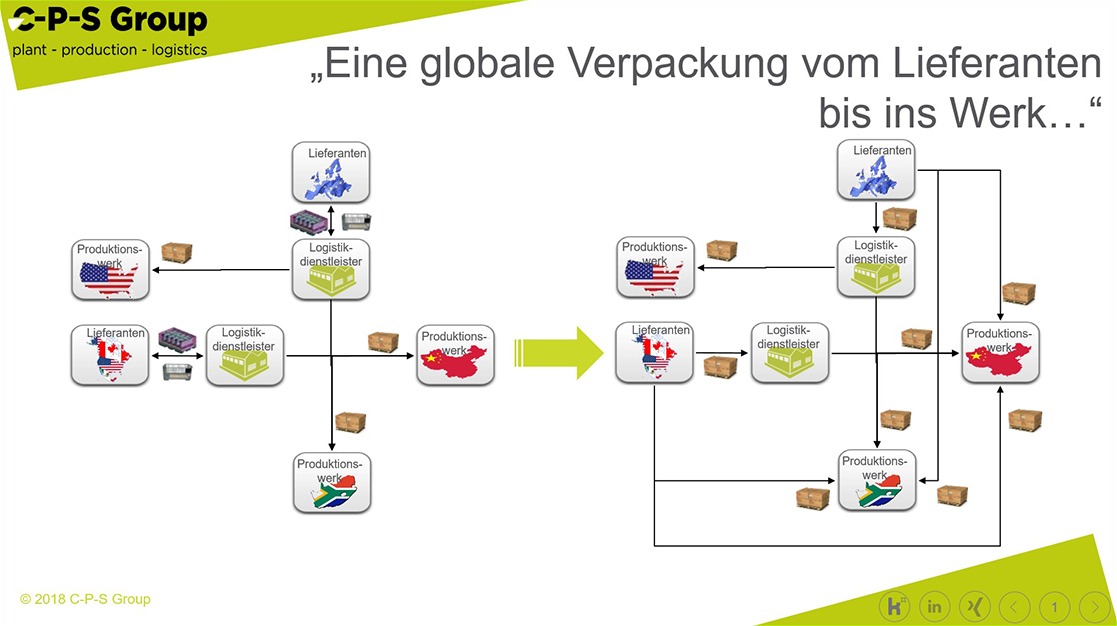

Nach 5 Jahren wurde das bisher größte Einzelprojekt in der Geschichte der C-P-S für einen großen süddeutschen Automobilbauer im Bereich Verpackungsplanung erfolgreich abgeschlossen. Im Projekt selber ging es aber nicht nur um die Ausplanung, Abstimmung und Einführung neuer Verpackungen für neu anlaufende Fahrzeuge, sondern auch um die Umsetzung eines Paradigmenwechsels in der Part-by-Part-Überseeversorgung vom klassischen Umpacken durch einen Logistikdienstleister zum Vorverpacken durch den Bauteilelieferanten.

Schaubild 1: Scope of Project

Die erste Phase des Projektes bestand in der grundsätzlichen Analyse des neu angedachten Prozesses und begann mit der Erstellung eines neuen, auf die aktuelleren Gegebenheiten im Überseeversand angepassten Modulsystems aus Einweg-GLTs und –KLTs. Die Kombinierbarkeit der einzelnen Packmittel bei gleichzeitig hoher Containerauslastung war ein zentraler Gestaltungsfaktor, um im weiteren Verlauf Wirtschaftlichkeit erreichen zu können. Neben den groben Fragen um Abmessungen der Packmittel, ging es auch um die feinen Details der Konstruktion dieser. Diverse Prototypen basierend auf unterschiedlichen FEFCO-Codes wurden hierbei gefertigt und zur Diskussion gestellt. Basis für die Diskussionen waren durch das C-P-S Team er- und bereitgestellte qualitative Fakten zu den einzelnen Prototypen als auch kaufmännische Fakten.

Neben den technischen Fragen galt es aber auch rechtliche Fragen zum Thema Haftung und Verantwortungsübergang zu klären, die durch die neue Konstellation des Vorverpackens aufgeworfen wurden. Explizit ging es um den schmalen Grat der souveränen Detailausplanung der Verpackungen durch die Liefertanten bei gleichzeitig hohem Interesse der Einflussnahme des OEMs.

„…Zudem musste jede Umstellung durch eine individuelle Wirtschaftlichkeitsbetrachtung bestätigt und zur Genehmigung vorgestellt werden. Auch hier war das C-P-S Team nicht nur Inputgeber der Verpackungsdaten für den Business Case, sondern gestaltete diesen maßgeblich mit.“

Die C-P-S unterstützte die Experten bei der Klärung dieser diffizilen Fragen durch die Expertise, Packmittelqualitäten im Vorfeld prüfen und erkennen zu können. Ein auf die speziellen Anforderungen des Auftraggebers abgestimmter Prüfkatalog mit entsprechend hinterlegten Testdefinitionen nach aktuellen DIN- und ISO-Normen wurde erarbeitet, um die Eignung der Verpackungen im Vorfeld testen und nachweisen zu können. Bei Nichtbestehung der Tests helfen die Ergebnisse Schwachstellen zu identifizieren und zu eliminieren.

In der zweiten Phase des Projektes ging es um die Erprobung des erstellten Modulsystems. Anlass war der Anlauf eines neuen Fahrzeuges in China. In der Erprobungsphase wurden nur ausgewählte Lieferanten auf die Umstellung zur Vorverpackung angesprochen und Verpackungen mit diesen abgestimmt.

Zudem musste jede Umstellung durch eine individuelle Wirtschaftlichkeitsbetrachtung bestätigt und zur Genehmigung vorgestellt werden. Auch hier war das C-P-S Team nicht nur Inputgeber der Verpackungsdaten für den Business Case, sondern gestaltete diesen maßgeblich mit.

Schaubild 2: Projektphasen

Anhand der Ergebnisse der Erprobungsphase, die qualitativ sehr erfolgreich verlief, wurden wirtschaftliche Forecasts für den großflächigen Serieneinsatz erstellt und vorgestellt. Lessons learned aus dieser Phase halfen zusätzlich weitere Einsparpotentielle aufzuzeigen. Am Ende stand die positive Entscheidung für den Serieneinsatz.

Mit dieser begann die „richtige“ Arbeit in diesem Projekt, denn es musste nicht nur mit ein paar Lieferanten Kontakt aufgenommen werden, sondern mit allen. Um hier eine saubere Basis für den großflächigen Einsatz zu schaffen, wurden insgesamt 2 große Lieferantentage abgehalten, zu denen alle Lieferanten eingeladen wurden und an denen den Lieferanten die Idee sowie Prozess und Erwartungshaltung der Vorverpackung erläutert wurden. Ebenso hatten die Lieferantenhier die Möglichkeit Fragen zu stellen.

Danach ging es in die Umsetzung. Nach dem ersten Überseekontinent Asien mit dem Produktionsland China folgten zwei weitere Produktionsstandorte in Afrika (Südafrika) und Nordamerika (USA), die in die direkte Umsetzung mitaufgenommen wurden, sowie ein weiterer Standort in Mittelamerika (Mexiko), bei dem es um die Bewertung und Planung der frühen Phase ging. Das Aufgabenspektrum umfasste die Beplanung und Umsetzung von Vorverpackungen für den Part-by-Part-Versand von über 3.500 Teilefamilien mit ihren dazugehörigen Varianten sowie DIN- und Normteilen bei über 500 Lieferanten in 32 verschiedenen Ländern. Das Planungsteam erreichte hierbei eine enorme Größe, so dass es in diverse Sub-Teams unterteilt werden musste. Allein in Deutschland war das Team auf 3 Standorte verteilt tätig. Hinzu kamen dauerhafte Präsenzen in den einzelnen Fahrzeugwerken. Nahezu jeder Lieferant wurde im Rahmen der Abstimmung und Implementierung zudem mindestens einmal vor Ort im Produktionsstandort besucht. Über 61 Planer, Praktikanten und Werksstudenten waren über die Projektlaufzeit seitens C-P-S in das Projekt involviert.

„…über 3.500 Teilefamilien mit ihren dazugehörigen Varianten sowie DIN- und Normteilen bei über 500 Lieferanten in 32 verschiedenen Ländern.“

Die kaufmännische Bearbeitung und Abrechnung des Projektes erfolgte über ein für dieses Projekt generisch entwickeltes Ticketsystem. Die Umsetzung wurde durch eine selbstentwickelte Datenbank technisch realisiert. Über 40.000 Tickets wurden über den Projektzeitraum bearbeitet und ein Einsparpotential ggü. dem klassischen Umpacken im zweistelligen Millionenbereich gehoben.

Weitere Einsparpotentiale wurden mit der Einführung des Vorverpackens möglich gemacht und zum Teil schon gehoben. Ist doch das direkte Verpacken in eine überseetaugliche Versandeinheit die Grundvoraussetzung, um Lieferanten mit sehr hohen Versandvolumen auf Direct Shipment umzustellen. Neben dem klassischen Potential volumenstarke Bauteile sofort überseeversandfertig im Container beim Lieferanten abzuholen und zum Versandhafen zu senden, kommen nun auch Lieferanten in Betracht, die auf ein Bauteil gerechnet nicht genügend Volumen erreichen , jedoch auf ihr gesamtes Lieferportfolio schon. Durch den Einsatz eines einheitlichen Modulsystems können nicht nur die Container optimal ausgelastet werden. Lieferanten, deren Kernkompetenz in der Produktion ihrer jeweiligen Bauteile liegt, wird ein hilfreiches Tool für die Verpackung dieser an die Hand gegeben. Auf der anderen Seite besteht auch eine deutliche Entlastung auf Seiten der Empfangswerke, die nun egal ob direkt oder über den Logistikdienstleister gesendet, immer den gleichen Pool an Packmitteln bekommen. Dies erleichtert die Bereitstellplanung vor Ort und eliminiert unnötige Umpackvorgänge im Werk.

Der Umfang und die Dauer dieses Projektes unterstreichen das Know-how der C-P-S im Bereich der Einwegverpackungsplanung im Allgemeinen sowie in der Abwicklung von Großprojekten im Speziellen. Auch das auf partnerschaftliche und professionelle Zusammenarbeit mit dem Kunden ausgelegte Geschäftsmodell der C-P-S wird hierdurch unterstrichen.

Ingmar Wunderlich

CoC-Leiter VPL

Mob. DE: +49 (0) 151 70227426

Mob. US: +1 864 569 5250

Mail: ingmar.wunderlich@c-p-s-us.com

Zum Autor:

Ingmar Wunderlich ist seit 2014 als CoC-Leiter verantwortlich für den Bereich Verpackungsplanung bei der C-P-S und blickt auf einen Erfahrungsschatz von über 10 Jahren im Bereich automobiler Verpackungen zurück. Bereits in seinem ersten Projekt im Bereich der Mehrwegverpackungsplanung rückte er nach 2 Jahren zum Teilprojektleiter auf. Als nächster Karriereschritt folgten die Übernahme und Verantwortungen eines eigenen Projektes im Bereich der Mehr- und Einwegverpackungsplanung verbunden mit einem mehrjährigen Auslandsaufenthalt in Asien. Neben dem fachlichen Know-how waren hier v.a auch soziale Komponenten als auch interkulturelle Intelligenz gefragt. Nach erfolgreichem Projektabschluss und seiner Rückkehr nach Deutschland folgte der nächste Schritt zum CoC-Leiter Verpackungsplanung. Zusätzlich zur fachlichen Verantwortung der Projekte von ca. 50 Mitarbeitern ist auch die Mitarbeiterentwicklung wesentlicher Bestandteil der Arbeit als CoC-Leiter. Seit 2016 leitet er zudem die C-P-S Niederlassung in South Carolina, USA.

C-P-S Group:

Die C-P-S Group ist ein unabhängiges, inhabergeführtes mittelständisches Unternehmen mit ca. 180 Mitarbeitern. Seit 1982 ist die C-P-S Group Partner bei der konzeptionellen Planung und Realisierung von Produktionsanlagen und logistischen Abläufen in Fabriken. Durch eine klare Konzentration auf diese technische Beratung und Dienstleistung hat die C-P-S Group Kompetenzen und Methoden-Know-how aufgebaut, welches ihre Kunden, auch vor dem Hintergrund des vermehrten Outsourcings von Projekten, sehr zu schätzen wissen. Die Kunden der C-P-S Group kommen vermehrt aus der Automobilindustrie, und dem Anlagenbau, aber auch Architekturbüros und dem mittelständischen Maschinenbau.