Fahrerlose Transportsysteme (FTS) sind innerbetriebliche, flurgebundene Fördersysteme zum automatisierten Gütertransport für Produktions- und Logistikprozesse. Dabei bewegen sich autonom fahrende, zentral codierte und gesteuerte Transportfahrzeuge (fahrerlose Transportfahrzeuge, FTF) auf einem definierten Wegenetz im Betrieb, etwa ein Routenzug in den Fabrikhallen. Die ersten FTS fuhren bereits in der Mitte des vergangenen Jahrhunderts, doch seitdem hat sich einiges getan. Heute sind FTF mit umfangreicher Sensorik und Laserscannern ausgestattet, um sich zu orientieren. Sie reagieren auf Gesten- und Sprachbefehle und sind in der Lage, Bildanalysen durchzuführen. KI unterstützt die Umgebungsanalyse und die optimale Routenplanung. Ein Meilenstein in der Standardisierung von FTS stellte die VDI-Richtlinie 2710 dar. Sie gibt Herstellern einen Standard vor, wie mit Datensammlung, Schnittstellen und Steuerungssystemen umzugehen ist – so wird eine Abschottung einzelner Systeme verhindert.

Technische Hürden wurden überwunden

Mit FTS wird die komplette Automatisierung des Materialflusses in Produktionshallen möglich. Allerdings deckt ein System von der Stange nicht unbedingt alle Anwendungsfälle ab – denn jede Fertigung ist individuell mit spezifischen Anforderungen: seien es das Layout mit der Breite der Gassen, den Vorgaben, wie viel Material angestellt werden kann oder die möglichen Gewichtsklassen.

Mit der wachsenden technischen Innovation steigen auch die Einsatzmöglichkeiten von fahrerlosen Transportsystemen. So kann ein FTS heute mit Durchlaufregalen interagieren und sie automatisch bestücken, es ist kein manueller Prozess mehr notwendig, die händische Be- und Entladung etwa eines autonomen Routenzugs entfällt. Diese Prozessbrüche wurden von Firmen mit Individuallösungen überwunden. Diese erlangen nun Marktreife, sind in einer Vielzahl verfügbar und damit für ein breites Publikum interessant.

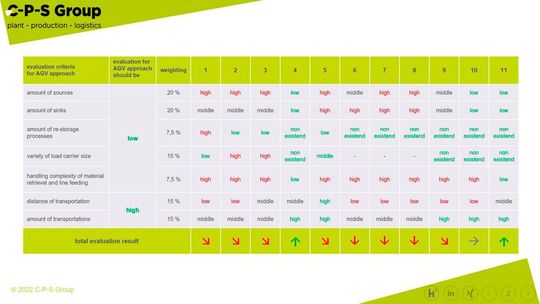

Potenzialanalyse für fahrerlose Transportsysteme.

Während die Lagerlogistik in Bezug auf FTS mit automatisierter Intralogistik schon deutlich weiter ist, befindet sich die industrielle Fertigung oft noch im Status des Experimentierens und der Pilotprojekte. Sicher ist aber, dass sich jeder Logistikleiter der Fertigung mit dem Thema fahrerlose Transportsysteme auseinandersetzen muss. Seine Einführung muss immer im Gesamtkontext von Industrie 4.0 und damit der Zukunftsvision für die Fertigung gesehen werden. Ein FTS und damit die Automatisierung des Materialflusses stellt den ersten Baustein dar. Im nächsten Schritt wird es darum gehen, Komplexität und Variantenvielfalt bewältigen zu können. Folgende Gründe sprechen für die Einführung eines FTS in der Intralogistik.

Optimierung der Produktlogistik

Während Fertigungsprozesse in Unternehmen in der Regel bereits bis auf Zehntel- oder sogar Hundertstelsekunden ausgereizt und optimiert sind, liegt in der Logistik noch viel Einsparungspotenzial – hier können Zuführung und Bestückung verbessert werden. Das Gleiche gilt für die Montage: Die ist bereits automatisiert – die Materialbereitstellung dagegen nur zum Teil. Mit einem FTS kann gerade in mehrstufigen Prozessen der Automatisierungsgrad und damit die Effizienz erhöht werden.

Flexibilität

Unternehmen mit fahrerlosen Transportsystemen sind flexibler und damit schneller in der Lage, auf schwankende Kapazitäten in der Produktion zu reagieren. Verdoppelt sich der Produktionsoutput über eine gewisse Zeitspanne, kann das mit einem FTS durch eine gleitende Anpassung abgebildet werden. Das gelingt zum Beispiel über die Optimierung der Fahrzeugauslastung. Gerade, wenn die Prozesse von einer hohen Variantenvielfalt und kleinen Losgrößen geprägt sind, wie in der Automobilindustrie, sind fahrerlose Transportsysteme sinnvoll. Das gilt auch für Produktionen mit großer Schwankungsbreite und hoher Teilekomplexität und Sachnummernbeständen. Denn mit starren Prozessen und Produktionslinien lässt sich die komplexe Herstellung nicht mehr abbilden. FTS dagegen können flexible Fertigungssysteme unterstützen. Layoutänderungen bei nicht spurgeführten Systemen bieten weitere Anpassungsmöglichkeiten.

Skalierbarkeit

Ein FTS ermöglicht die kurzfristige Skalierbarkeit – auch von heute auf morgen: Machen es Kundenaufträge notwendig, die Fertigung zum Beispiel kurzfristig auf ein Zwei-Schicht-Modell umzustellen oder muss auf Schwankungen in dynamischen Materialflüssen reagiert werden, wird das mit einem fahrerlosen Transportsystem umsetzbar. Während Personal nicht einfach länger arbeiten kann, kann ein FTS einfach länger laufen und ist auch im Gesamtvolumen variabel. Wird weniger Kapazität benötigt, kann die Anpassung ebenfalls leicht erfolgen. Die Skalierbarkeit erfolgt zum Beispiel über die Anzahl der Fahrzeuge im System und ihrer Taktung oder der Übergabestationen. Durch die Anpassung der Lastaufnahmemittel lassen sich diverse Fördergüter sicher und zuverlässig transportieren.

Transparenz

Ein fahrerloses Transportsystem schafft Transparenz über den gesamten innerbetrieblichen Materialfluss in der Fertigung und stellt damit die Basis für Datafarming und Künstliche Intelligenz dar. Es dokumentiert Routen, welches System wohin fährt oder die Anzahl der Aufnahmen und Picks. Die gesammelten Daten stehen für die Gestaltung der Intralogistik zur Verfügung. Abgesehen von der Transparenz über den Ist-Zustand erlauben sie Simulationen und Prognosen. Szenarien können dann die agile Auslegung von Materialflüssen und Anpassungen an Fertigungsschwankungen vorkalkulieren. Unternehmen wissen, ab wann zum Beispiel die Produktion abreißen würde. Dafür ist die über ein FTS bereitgestellte Datentransparenz notwendig – die Daten müssen live und in Echtzeit vorliegen.

Fehleridentifikation

Durch die zentrale Steuerung und die Visualisierung im Layout wird ersichtlich, wo sich Engpässe im Materialfluss bilden und wo es stockt. Unternehmen können Gegenmaßnahmen einleiten und das System verbessern, ohne direkt in die Fertigung eingreifen zu müssen. Wo es nur schwer ersichtlich ist, wenn sich zum Beispiel Gabelstapler behindern, kann bei einem fahrerlosen Transportsystem sofort eine Auswertung erfolgen. Ein FTS ist darauf ausgelegt, dass sich jedes seiner Elemente kontinuierlich optimiert.

Verfügbarkeit und Flächenverbrauch

Ein fahrerloses Transportsystem bietet durch seinen kontinuierlich möglichen Betrieb eine hohe Verfügbarkeit bei geringerer Personalabhängigkeit. Als stabiles System in der Fertigung ist es nicht von Krankenständen abhängig. Ein FTS hat darüber hinaus einen geringeren Flächenverbrauch in der Fertigung als andere automatisierte Lösungen, wie Hängebahnen oder Bandfertiger.

Relationen abbilden

Fahrerlose Transportsysteme im Einsatz decken oft nur 1:1 Relation ab, sie legen nur eine Strecke zurück. Damit wird ein Teil des Potenzials aber nicht gehoben, denn sie können auch nicht linear eingesetzt werden.

Auswahl und Implementierung eines FTS

Die Einführung eines fahrerlosen Transportsystems muss im Gesamtzusammenhang bewertet werden, denn nicht jede Fertigung wird automatisch durch ein FTS wirtschaftlicher. Zahlreiche Prozessbrüche, die von einem fahrerlosen Transportsystem überbrückt werden, können dagegen die Investitionskosten rechtfertigen. Insgesamt ist es einfacher, ein FTS im Greenfield zu implementieren, da hier das System nicht an strukturelle Bedingungen der Fertigung angepasst werden muss, sondern von Grund auf neu implementiert werden kann. Die Anpassung erzeugt häufig hohe Kosten, was für viele Projekte das Aus bedeutet.

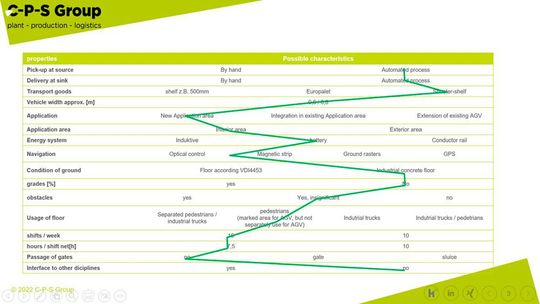

Identifikation technischer Anforderungen.

Die C-P-S Group unterstützt bei der Bewertung der Systeme und der Entscheidungsfindung. Wichtig ist der Blick losgelöst von bestehenden technischen Lösungen. Mit der Methodik des morphologischen Kastens werden technische Systeme spezifiziert und mit Anforderungen der Produktion in einer Matrix abgeglichen. Daraus lässt sich das ideale System ableiten. Wichtig ist, auch die bestehende Infrastruktur zu analysieren: Probleme bei Kopfkurven oder Sackgassen können zum Beispiel gelöst werden, indem das Layout der Fertigung angepasst und Gewichtsklassen reduziert werden. So können 100 Prozent der Anforderungen abgedeckt werden. Unternehmen sollten sich bei der Einführung eines FTS für einen erfahrenen Partner entscheiden, dem alle Spezifikationen bekannt sind. Ein System von der Stange kann sinnvoller sein als eine Eigenentwicklung. Die Vorauswahl darf jedoch nicht Hersteller-getrieben sein, sondern muss von einer unabhängigen Stelle aus erfolgen.

Fazit

Fahrerlose Transportsysteme schließen Automatisierungslücken in der Intralogistik und können damit Effizienz und Wirtschaftlichkeit der Produktion deutlich verbessern. Bei der Einführung stellen sich einige Fragen – die kann ein erfahrener Partner, der nicht nur die technischen Lösungen, sondern den Gesamtkontext berücksichtigt, am besten beantworten.